一场静悄悄的锅炉革命正在中国能源领域展开,传统的“大烟囱”时代即将结束,取而代之的是智能化、低碳化甚至零碳化的能源利用新范式。

锅炉行业作为能源转换的关键环节,正面临前所未有的变革。在“双碳”目标指引下,传统燃煤锅炉市场加速萎缩,而熔盐储能、凝抽背热电联产等创新技术正推动行业向清洁高效方向转型。

01 行业变革:政策与技术双轮驱动

全球工业锅炉市场预计将从2025年的174亿美元增长至2035年的243亿美元,年均复合增长率为3.7%。这一增长背后是清晰的能源结构转变。

中国锅炉行业在“双碳”目标指引下,正经历深刻变革。《锅炉大气污染物排放标准》将氮氧化物排放限值大幅压缩,倒逼企业淘汰高污染设备。政策要求工业锅炉热效率提升至85%以上,推动行业向高效、低碳方向转型。

市场格局随之重塑。东部沿海地区环保标准严苛,燃气锅炉占比已超六成,且智能化控制系统普及率领先。中西部地区随工业化进程加速,工业锅炉需求持续增长,技术升级空间广阔。

龙头企业已率先布局。东方锅炉、哈尔滨锅炉、上海锅炉等国内头部企业依托制造基础,在大型电站锅炉领域保持领先。跨国企业如西门子、三菱重工等则凭借高端技术与全球化布局,在特种锅炉与大型电站锅炉领域保持竞争力。

02 技术突破:熔盐储能引领煤电转型

熔盐储能技术正成为煤电转型的关键路径。2025年8月30日,全国最大“火电+熔盐”储热项目——国能安徽宿州热电1000兆瓦时熔盐储能耦合煤电灵活性改造工程顺利通过168小时试运行,正式投入商业运营。

该项目采用东方锅炉自主研发设计的熔盐储热系统成套核心设备,包括抽汽储热换热器、熔盐储罐、蒸汽发生器等,实现了高温熔盐在300℃至565℃区间内的高效储释热循环。

技术突破带来显著效益。宿州项目通过深度耦合熔盐储能系统与燃煤机组,实现 “热-电解耦” :在电力需求低谷时,将机组抽汽热量储存于熔盐中;在高峰时段,释放熔盐热量补燃发电或供热。

据测算,机组调峰能力双向提升20%,每年可消纳1.28亿千瓦时新能源、减碳8.5万吨,同时将原有供热能力提升至173%。

03 热电创新:百万千瓦机组突破瓶颈

在热电联产领域,同样涌现出重大技术创新。京能集团、涿州热电联合东方电气集团等单位共同研制的“百万千瓦凝抽背热电联产机组”近日入选国家能源局第五批能源领域首台(套)重大技术装备名单。

该机组在研发过程中突破四大技术瓶颈:创新采用 “低压缸前置” 布置方式的设计;完成高扭矩复杂轴系与多死点滑销系统的全新设计;制定凝抽背多工况平稳切换控制策略;在多重约束条件下实现主机设备高效设计。

经济效益显著。核算数据显示,与同类超超临界百万千瓦供热发电机组相比,该机组预计每年可增加供热能力99.4万吉焦,最大供热工况热耗率下降约6%,机组效率和经济性显著提升。

作为北方地区清洁供暖的有效解决方案,这项技术投产后预计可增加供热面积4600万平方米,为构建新型电力系统提供重要支撑。

04 智能化浪潮:AI赋能锅炉升级

锅炉行业的智能化转型正加速推进。物联网、大数据与AI算法的融合应用,使锅炉从单纯的能源转换设备转变为智慧能源系统的核心节点。

AI驱动的燃烧优化系统可实时分析燃料成分、环境温度、负荷需求等变量,动态调整风煤比,实现能效最大化。工业互联网平台则使锅炉成为智慧工厂能源管理系统的节点,通过与光伏、储能、电网的联动,实现能源供需动态平衡。

智能转型带来切实效益。据行业预测,到2030年,智能锅炉的市场渗透率将超过50%,推动行业运营效率进一步提升。实际应用数据显示,智能化系统能有效降低运维成本20%-30%,大幅提升锅炉运行的安全性和经济性。

05 零碳探索:氢氨锅炉引领未来

面向零碳未来,锅炉技术继续向前演进。氢能锅炉、氨能锅炉的研发加速,生物质耦合燃烧技术成熟度不断提升。

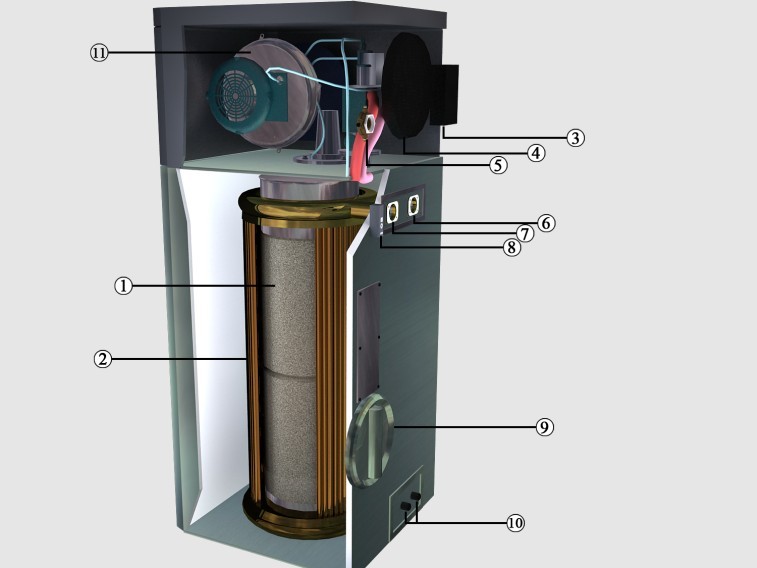

氢燃料锅炉在德国、日本已进入商业化试点阶段,其燃烧产物仅为水,可实现零碳排放。生物质锅炉则通过三级净化系统(旋风除尘+布袋除尘+SNCR脱硝),颗粒物排放可降至10mg/m³以下,氮氧化物低于50mg/m³,满足重点区域超低排放要求。

余热利用技术同样取得进展。全球余热锅炉市场预计到2030年产值将突破500亿元,为钢铁、水泥等高耗能行业提供低碳转型路径。

锅炉行业的服务模式也在发生变革,从“制造导向”转向 “服务导向” ,提供包括设计、安装、运维、能效优化在内的全生命周期服务。

从宿州熔盐储能项目到涿州百万千瓦热电联产机组,锅炉行业的创新已从单一的设备升级转向整体系统重构。这些变化不仅关乎技术本身,更关乎整个能源体系的未来。

曾经依赖燃煤的锅炉,正悄然蜕变为灵活、高效、清洁的能源枢纽,在“双碳”征程中扮演着不可替代的角色。

- 上一篇:政策与技术驱动行业重塑

- 下一篇:铜管锅炉常见问题全面解答